智能工厂分基础级、先进级、卓越级和领航级四个层级。我们见识了基础级智能工厂的“点上突破”,也领略了先进级智能工厂的“全线贯通”。今天博盈配资,我们把目光投向金字塔尖——卓越级智能工厂。它们不仅是自动化的集大成者,更是智能制造的最高标准。这些工厂到底长什么样?又凭什么代表中国先进制造的巅峰水平?我们先去一家全球唯一实现全流程挖掘机智能制造的生产基地看看。

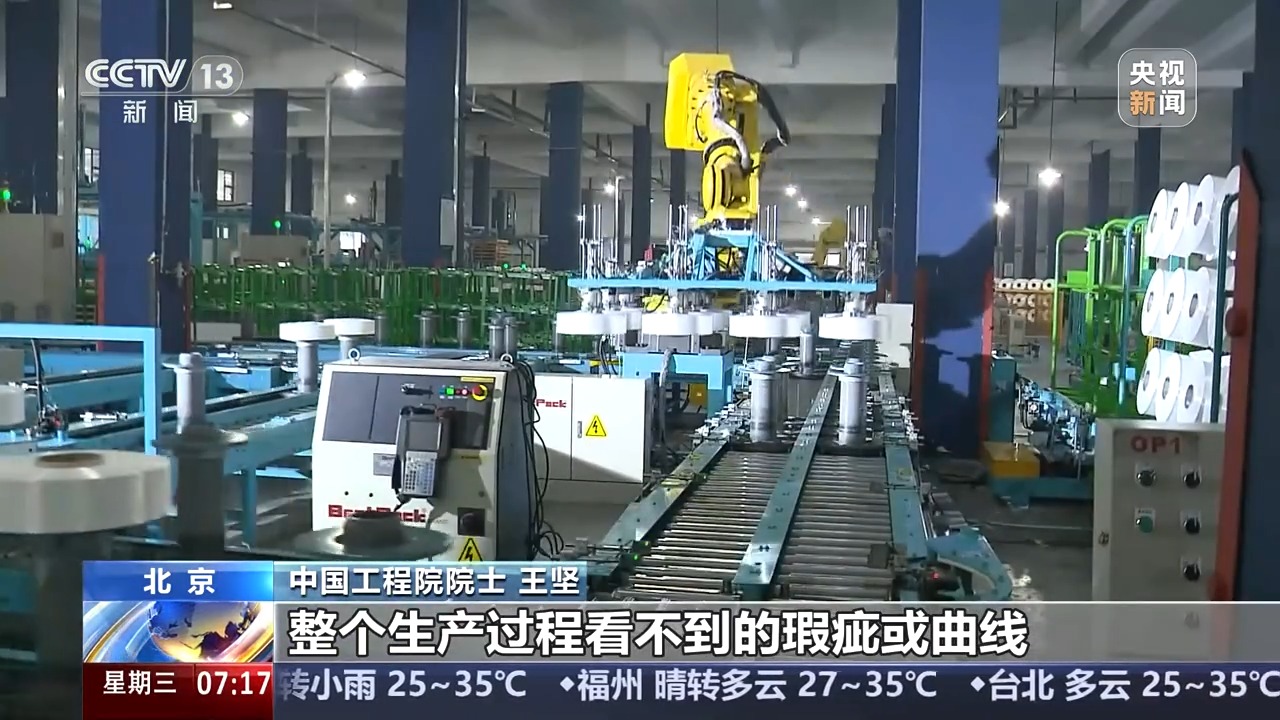

总台央视记者 张丛婧:造挖掘机可能并不稀奇,但您见过机器人生产挖掘机吗?在这个智能工厂里,干活的主力军可都是各种类型的机器人,它们不仅可以自己搬东西,还能够这样进厂拧螺丝。这些赛博师傅们干活怎么样?咱们一起进厂看看。

走进产线,一个个工业机器人正“各司其职”地忙碌着。它们不仅拥有能灵活转动的“机械臂”,头顶还搭载着9个“眼睛”,正实时扫描工件位置与状态。

这个机械臂正稳稳握着拧紧轴,给这台挖掘机车身上螺栓,动作又快又稳。即便面对“上下车身合体”这样的复杂工序,也能精准完成对接,无需人工干预。

中联重科土方机械公司副总经理 毛青:这是我们的一个智能合车的装置,这个合体是无人化的操作,原来是需要5个员工,现在通过我们智能化的提升,实现了一个人来看一看,就可以实现上下车的合体。

在这座工厂里,近1000个工业机器人分布在60条高度柔性化的智能产线上,从钢板下料、焊接、机加,到涂装、装配、调试,挖掘机生产的6大核心环节,全部由机器人“包办”。它们能在复杂坡口加工时实现毫米级精度,能在“黑灯工厂”模式下完成24小时无人作业,能在智能仓储中自动调度物料,还能在空中物流系统中高效转运,构建起一套全流程无人化的生产体系。

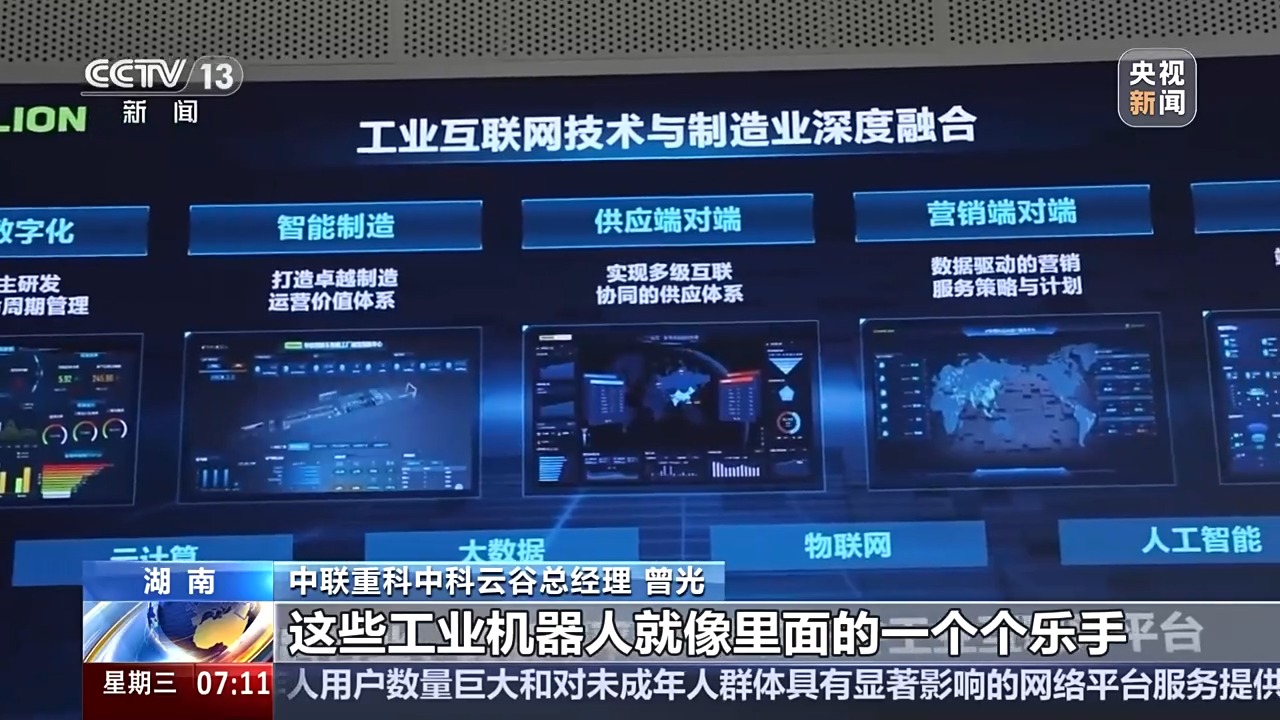

而这些工业机器人之所以能如此“默契”地协同作业,离不开工厂自主研发的“智慧大脑”。

中联重科中科云谷总经理 曾光:你可以把整个超级工厂看作是一个巨型交响乐团,这些工业机器人就像是里面的一个个乐手,工业互联网平台进行大量运算,来把整个工厂给井井有条指挥起来,让整个乐团能够齐心合力演奏出一曲交响乐。

记者探访:人形机器人进厂当“学徒”

除了这些经验丰富的工业机器人“老员工”,近期厂里还来了一批“新学徒”——人形机器人。

张丛婧:这个“赛博师傅”刚上岗不久,正在这里熟悉它的工作内容和环境,您看它现在正在挨个对这些零部件进行辨认和记忆,它的工种是分拣员,学习之后就可以快速又精准地完成分拣任务。

在装配线上,一位人形机器人正专注地对孔拧螺丝;不远处,另一位正拿取冲压后的高温板材,还能胜任焊接部位调节等过去由人工承担的危险工种。目前,厂里已有十多位“赛博师傅”在不同工位上岗,而产线后方,还有更多人形机器人“学徒”在等待机会。

张丛婧:您看,机器人正在这里做岗前培训,工作人员通过不断训练,可以提高它的速度、精度、准确度。未来,这些机器人就可以更好地适应不同工位的工作环境博盈配资,可以胜任更多工种。

为了让人形机器人更快“出师”,厂里建设了拥有近百个工位的训练场,持续开展大规模数据采集与技能训练。同时,还打造了具身智能平台,包含云端超脑、大小脑端到端算法模型,以及从数据采集、处理、标注,到模型训练、测评、推理部署的整套工具链。通过这个平台,所有工业机器人与人形机器人实现互联互通,保障自主进化与生产闭环运转,为未来更高级别的智能生产打下坚实基础。

毛青:通过软硬件协同进化形成新的生产模式,工业机器人和人形机器人集群协同作业,从现在的多品种、小批量的超大规模敏捷制造,进化到未来的单件个性化定制,打造自感知、自适应、自决策的新型智能工厂。

记者观察:数据是怎样撬动高铁制造的?

卓越级智能工厂的顶尖实力,不仅体现在重型装备的机器人化生产上,更在对精度、可靠性要求极致的制造领域彰显优势。它的核心,是将“全流程智能决策”贯穿始终,以数据驱动提质增效,引领制造业向高端化、精细化方向发展。

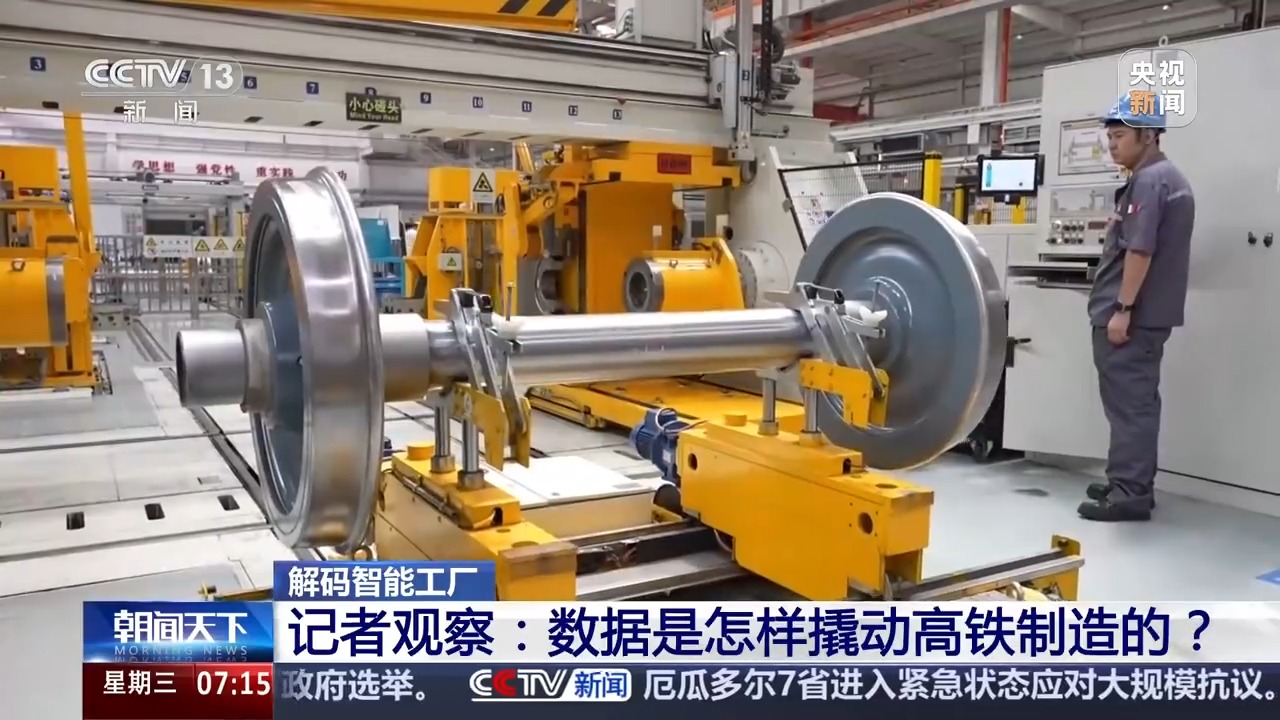

这个自动化车间生产的,是重达800斤的列车车轮。这里一天可以生产5列高铁加4列地铁的车轮。按照质量要求,新车轮必须能跑120万公里不出问题。这样严苛的标准,如何做到?

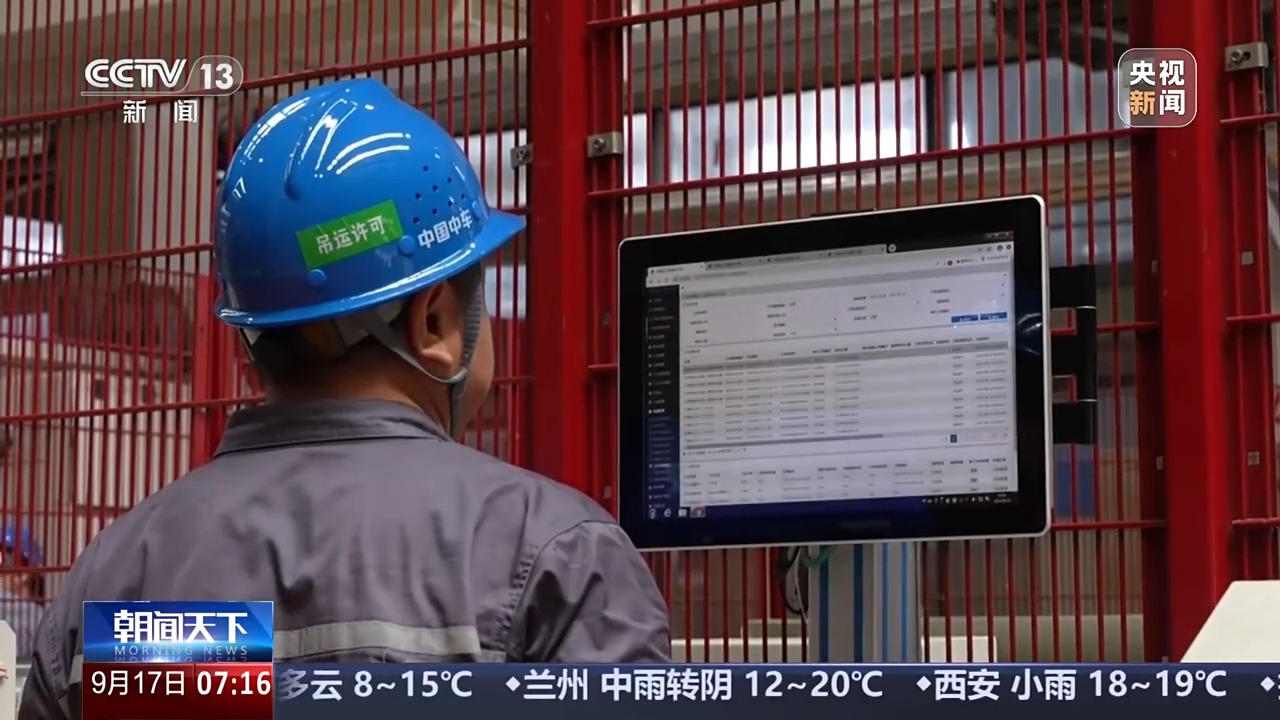

在车间生产指挥中心,记者看到,大屏幕上实时跳动着各种生产数据。技术人员介绍,与一般工业互联网不同,这里的数据不仅同步显示每个环节的人机互动状态,还直接承担指挥调度功能。

此时,屏幕上出现一个警示事件,显示轴箱电器件组装工位有“怠工”现象。

中车青岛四方机车轮轴智能制造车间工艺经理 孙进发:发现人员信息采集出现了异常,需要在4个小时之内将事件处理完成。

工作人员告诉记者,数据驱动让自动化车间的每一个操作细节都处在严格标准的监督之下:从原材料规格检测,到加工参数设定,再到成品精度核验,每一步都有数据记录与校验,让违规操作与产品瑕疵无处遁形。

更重要的是,数据赋能还破解了高铁制造中的“精密难题”。在车轮与轮轴的“压装”工序中,车轮内径比轮轴外径略小,需要施加80多吨的挤压力才能实现“小环套大轴”。而每一个车轮内径、每一根轮轴外径都存在发丝般的微小误差,过去人工无法精准匹配,常导致结合牢固度不均。如今,智能算法自动采集每一组零件的尺寸数据,计算出“黄金匹配比例”,确保每一组车轮与轮轴的结合牢固度完全一致,满足高铁行驶的安全要求。

中车四方股份公司技术工程部副部长 徐峰:实现从工艺到制造,再到现场信息化执行,最后信息采集判定反馈,全流程智能化闭环,让数据贯穿始终,以智能决策推动生产提质增效。

目前,这家高铁生产工厂的生产效率提升20%,人员投入减少30%,整车制造周期平均压缩5天。这座“高效柔性、敏捷响应、人机协同、动态调度、数据驱动”的轨道交通装备卓越级智能工厂,已成为行业标杆——如今国内43%的高速动车组、90%的城际动车组和30%的地铁,都出自这里,为我国轨道交通事业发展提供了坚实支撑。

卓越级智能工厂成“中国制造”标杆

从重型机械的机器人集群作业,到高铁制造的精准数据管控,卓越级智能工厂在不同领域展现出“全流程智能决策”的核心能力。这种能力如何推动制造业升级?来听专家的解读。

目前,230余家卓越级智能工厂覆盖31个省(区、市),涵盖超80%的制造业行业大类,代表了当前我国智能制造的最高水平。

中国电子信息产业发展研究院产业所助理研究员 李沐斋:卓越级智能工厂在研发设计、生产制造、运营管理等各个环节,都实现了对数据的实时采集和分析应用,能对产品全生命周期和供应链全环节进行智能化管控和在线优化。

专家指出,卓越级智能工厂最核心的亮点,在于人工智能技术在全业务流程的深度渗透——从智能化辅助产品研发设计、智能排产调度,到智能化经营决策、供应链优化,实现了“用数据说话、用智能决策”,让工厂从“自动化生产”升级为“智能化运营”。

李沐斋:卓越级智能工厂更强调人工智能的全面应用,基本达成全业务流程智能化决策。这种全流程智能管控,不仅提升企业自身竞争力,更为行业树立了转型的榜样。

数据显示,我国已培育的230余家卓越级智能工厂中,产品研发周期平均缩短28.4%,生产效率平均提升22.3%,不良品率平均下降50.2%,碳排放平均减少20.4%,在提质、增效、降本、减碳上取得显著成效。

中国工程院院士 王坚:人工智能可以看到整个生产过程看不到的瑕疵和曲线,可能整个生产的过程会改变,生产的效率可能以你肉眼看不到的方式也会改变,这个非常值得期待。

据统计,目前我国制造业机器人密度达470台/万人,远超全球平均水平。制造业全面创新升级,产线切换灵活调整、自主调优;设备故障精准预测、远程干预;产品功能按需生成、个性定义,标志着我国制造业迈入全要素协同的智能化新阶段。

(总台央视记者 朱江 张丛婧 宋建春 湖南台)博盈配资

领航优配提示:文章来自网络,不代表本站观点。